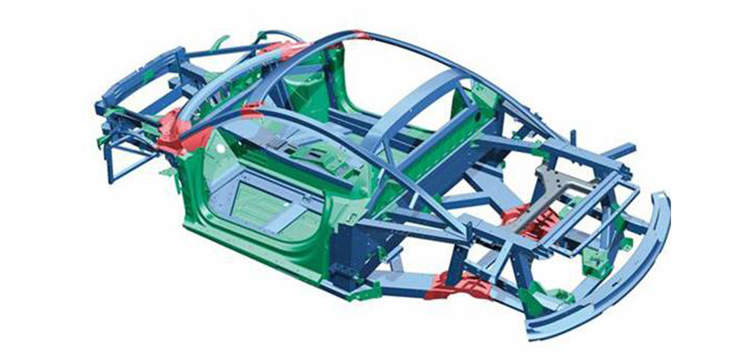

ASF®奥迪空间框架结构

它是奥迪领先的车身框架构建技术,车身框架不但提供了出色的防撞性能和操控性能,而且降低了车辆自重,并能减少油耗。

它旨在用一种更简洁,更符合仿生学原理的结构,去搭建一个更安全、更轻量化的车身,从而使车辆更加高效。ASF®奥迪空间框架结构就像一副生物骨架,其中每块“骨头”既相互独立又相互辅佐,从而使构成车身的各个部件都具有最轻的重量和最优化的性能,让整个车身完美和谐地统一起来。ASF®奥迪空间框架结构在研发过程中曾经获得上百项专利以及“2008年欧洲年度发明奖”。世界上没有任何一家汽车生产商能够在量产轻量化车型数量上达到奥迪的领先水平。

在ASF®空间框架结构领域中,奥迪还扩展出很多相关技术并投入量产。其中一项特殊技术是激光焊接。这是一个极其精密的工艺流程,允许误差只有0.1毫米。比如,奥迪A8车身两侧的车顶和车身侧面之间各有1.8米长的无缝焊接铝板,便是使用激光焊接工艺制作而成。在完成激光焊接工艺后还会对焊接表面进行抛光处理。

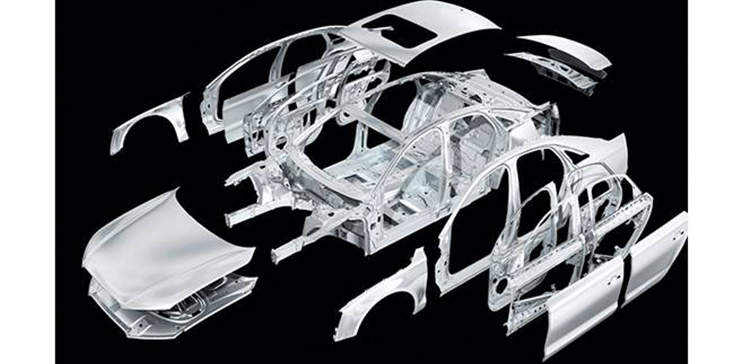

当ASF®奥迪空间框架结构技术应用在量产车领域时,还更多地考虑了环保、舒适和人性化需求。同时根据实际需要,量产车的车身材料采用了质量更轻的高强度铝材,这也显示出这项技术的高度灵活性与包容性。从生态学的角度上考虑,铝质轻量化车身材料与钢相比属于绿色环保材料。铝在初级生产阶段虽然会有较高的能源消耗,但它的重量优势却可以在车辆使用过程中弥补这一劣势。在汽车寿命结束后,所有的铝制零件都可以通过较少的能源消耗进行回收再利用。例如制造A8车身所需要的所有铝材中,约有50%的铝材可以通过回收再次使用。

现在,ASF®奥迪空间框架结构技术已经发展到了第三代。由新型链接工艺和高精度机器人技术支持的全铝空间框架结构车身不但减少了零配件数量,还具有更出色的耐久力。最重要的是,这一代车身框架的硬度与上一代产品相比提高了60%。舒适的驾乘体验、全面的路面性能以及出色的车辆操控能力,所有这一切都是科技进步带来的利益,它们再次证实:简约也能成就大事。

作为一种全铝制框架结构,它比钢制框架更轻盈、稳固而安全。新型连接工艺和精确的机器人技术造就ASF空间框架结构的出色耐久力,令钢制车身望尘莫及。空间框架的联接是由真空压铸铝件完成的。这种铝铸件要求强度高,多用在应力集中的节点处,主要的承载部位通过一种称做MIG的焊接方法联接。这种压铸铝接头件的高强度是通过优化结构和增加壁厚来达到的。铸件能够做成很复杂的形状来满足结构需要,并保证这种车身节点有最佳的刚度。车身外覆盖件是由铝合金板冲压加工制造,铝板的厚度比钢板要增加0.2-0.25倍,有的覆盖件的加强板也采用了挤压铝型材。覆盖件与骨架的联接是通过冲压铆钉铆接完成的,铆接的强度比点焊高30%,在所有的联接中铆接占68%,其它的联接方法有焊接、钩钳等。

由于铝材的吸能性好,在碰撞中的安全性有明显的优势,汽车前部的变形区在碰撞时会产生皱折,能吸收大量的冲击力,从而保护了后面的乘坐区。除了板材的吸能性外,又由于车身质量的减轻,在碰撞时产生的动能也会减小,也能相应降低冲击力。在以56km/h的速度进行碰撞测试时车门仍能开启。ASF®奥迪空间框架结构极大地提高了整车的安全性能,其抗扭转刚度高达32000牛•米/度,并可以改变碰撞后的吸能路径,为了更好地抵御正面撞击,车身前部的刚度分配是可变的,在撞击时,使尽可能多的能量耗散于离驾驶舱远的区域上,碰撞后能够保障驾驶室的完整性,最大程度地保护乘员。

奥迪铝制空间框架结构除了具有重量更轻、车身强度更高的优点外,还能在设计过程中自由选择铸件和复杂的形状等优点,这些都是钢制面板无法企及的。驾驶员还能体验更高的安全性、更佳的性能和操控性、更低的油耗、更方便的维修以及更优惠的保险费。